切削加工では広い面の平面を出すために直径の大きなエンドミルで切削する事があります。最大で10mmのエンドミルを使っていますが刃先が欠けると交換になるので、コストパフォーマンスがよくありません。そこでフェイスミルを使います。フェイスミルはチップを交換して刃先を新しく出来るので経済的です。しかし10mmのストレートシャンクに取付できるフェイルミルは市販されていません。そこで自作です!

10mmになるように旋盤で切削します。材質はS45Cが良かったのですが手持ちになかったのでSUSでやってます。うまく行くようであればそのうちにS45Cで作り直したいなと…

反対側を切削します。

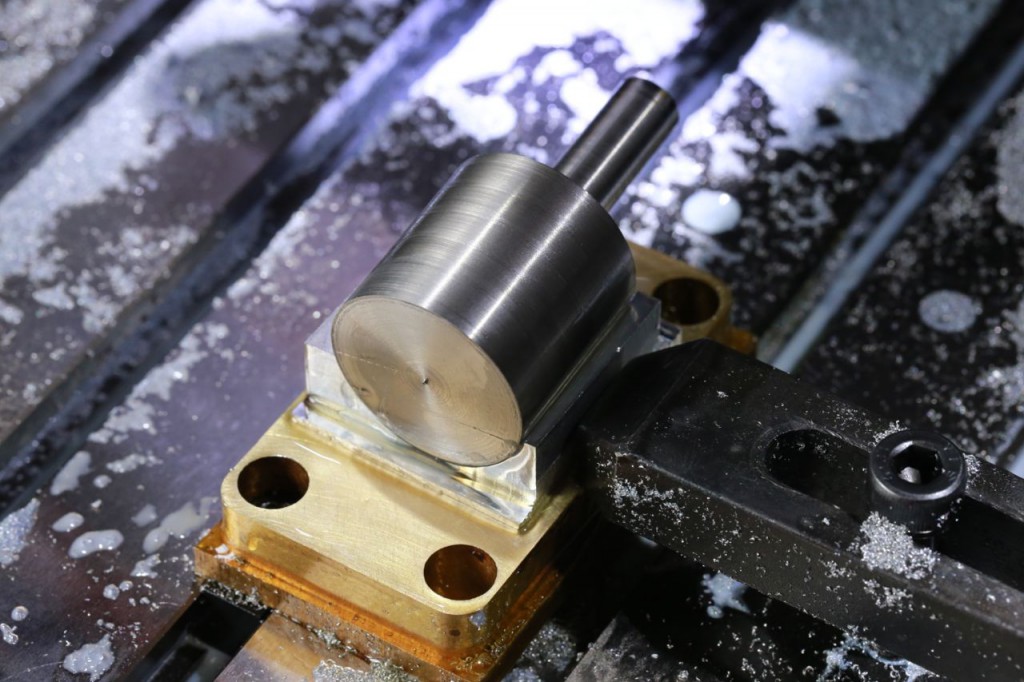

旋盤での加工が終わった状態。

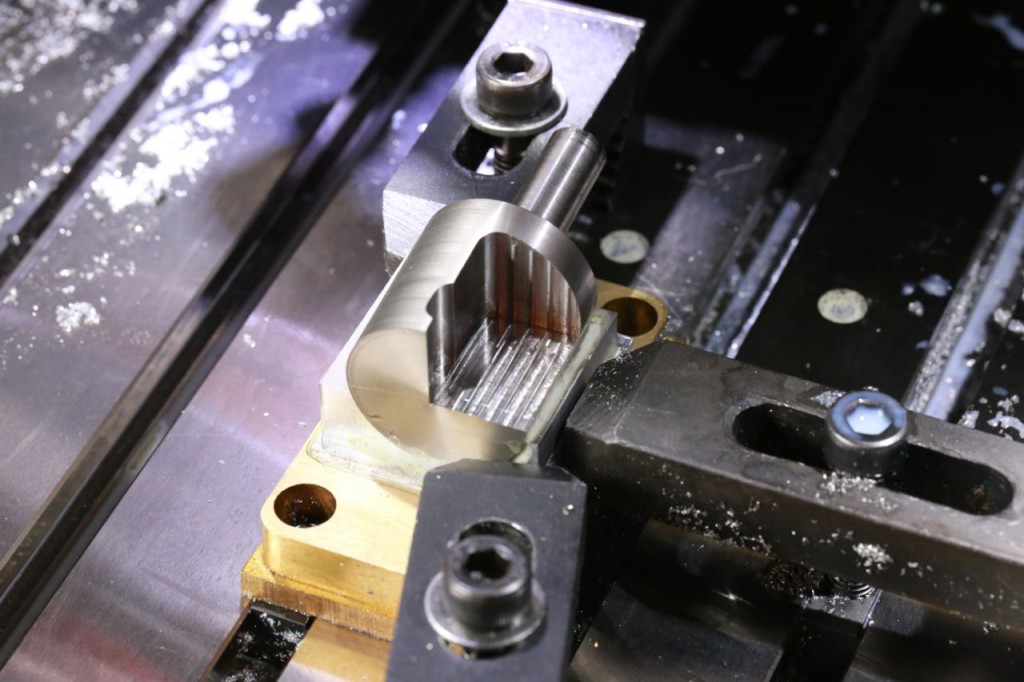

刃先にすくい角を付けたいので5°傾けた状態で固定する必要があります。そこで治具を切削します。材質はジェラルミン。余っている材料で作りました。

そこに先ほど旋盤で作った部品を接着します。洗浄、脱脂をして瞬間接着剤で付けます。

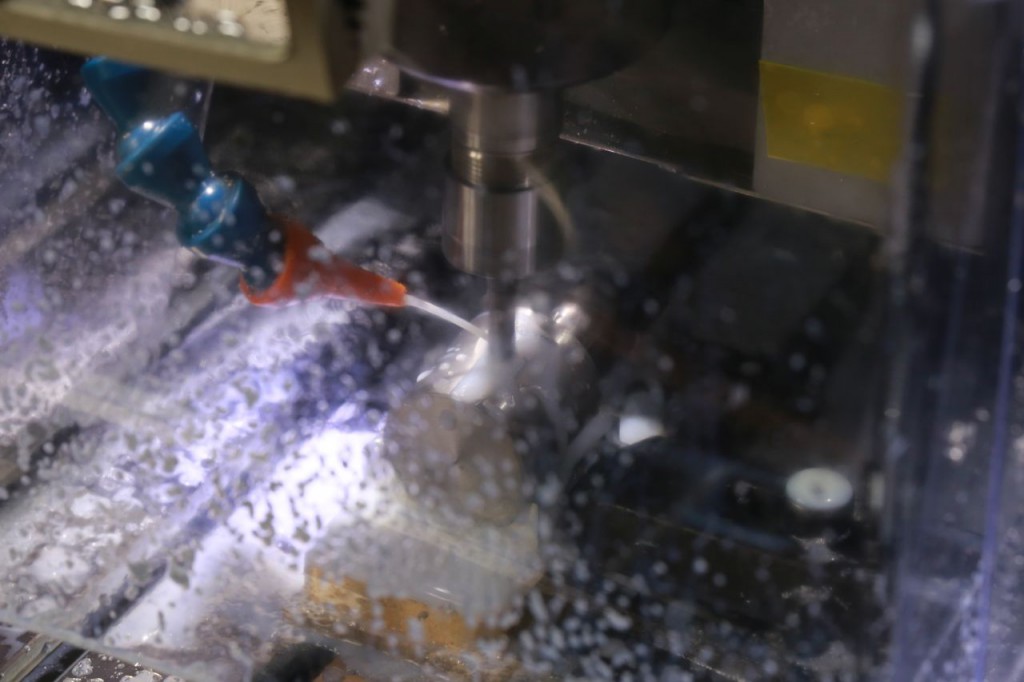

切削中。切削液をかけながら切削。

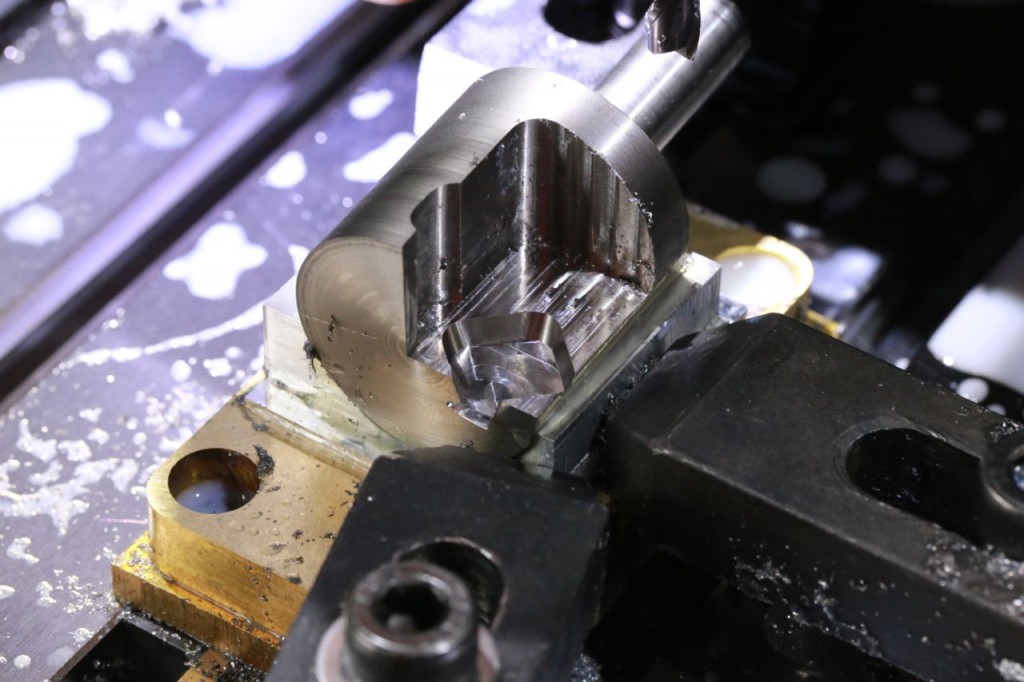

第一段階の切削が終わりました。エンドミルを交換して細部を切削します。

チップを取付ける部分の切削が完了しました。この後、ネジ穴を切削しています。

とりあえず完成した部品。本体とチップ固定金具。

仮組みしたところ。このままではバランスが悪く回転させると危ないので余計な部分を削ります。

旋盤で余計な部分を落とします。

切削のおわったところ。

CNCフライスに取付けてテスト切削。真鍮の捨て板を切削しています。

手前が10mmのエンドミルで切削したもの。奥が今回作ったフェイスミルで切削したものです。

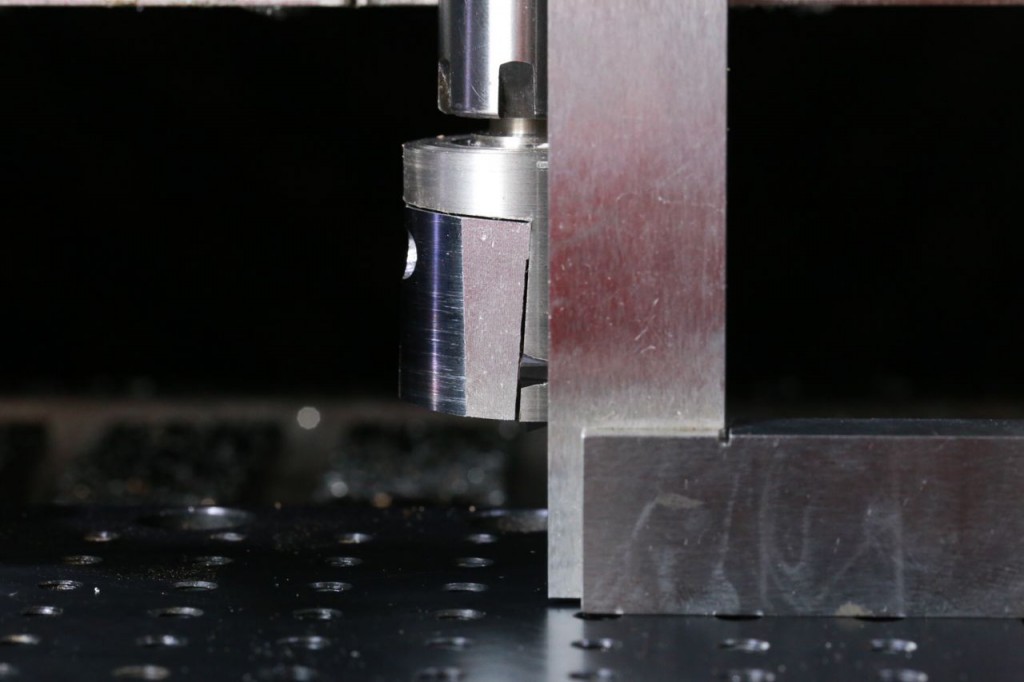

自作の薄板専用クランプでステンレスの薄板2mm程度の面出しをしているところです。

刃先が新しいときはダウンカットできれいな面がでますが、刃先がだれてくるとダウンカットは面が荒れます。アップカットにするとだれてきた刃先でもキレイな面が出せるようです。