レーザーカッターの製作記録です。設計から製作までを紹介します。CO2 40Wのレーザーカッター。市販品には無い特徴がいくつかある設計です。

設計

主な用途はアクリルの切断と考えています。基本スペックと仕様は次の通りです。

・レーザー出力:40W

・テーブルサイズ:450x600mm

・テーブル上下動機構(Z軸)

・材料の入れ口:フロント

・筐体はアルミフレーム

・基本部品はアルミ板に取り付ける、精度に関係する部分にアルミフレームは使わない。

・テーブルはハニカムテーブル

・上面は3Dプリンタの設置場所にする。

・直動はリニアシャフト+リニアブッシュ。

・駆動はステッピングモータ+タイミングベルト

・ステッピングモータはオリエンタルモータの5相

・制御はArduino UNOでgrblで行う。

・テーブルの上下動は2相モータ+安いドライバですます。

・キャスターを付けて室内の移動ができるようにする。

・本体サイズは幅800mm、高さ900、これは設置場所に合わせた結果。

使い勝手で特徴となるのがテーブルサイズと機械正面から材料を入れる方式です。テーブルサイズは「はざいや」で手に入る450x600mmのアクリル板をそのままテーブルに置けるサイズにしたいと考えました。アクリル板は大きなサイズほど割安になりますが、あまり大きいと機械のサイズも大きくなるのでここらへんが適当かなと。

参考までに比較対象になりそうなsmartDIYのFABOOL CO2とHAJIMEのテーブルサイズは

FABOOL CO2 600x 440 https://www.smartdiys.com/fabool-laser-co2/

Hajime 500x300mm https://www.oh-laser.com

両方とも600×450の材料は置けません。

参考までにtrotecで600×450となるとspeedy360になります。本体サイズも幅が1200mmもあります。この機械はおいくらなんでしょうか?500万ぐらい?

https://www.troteclaser.com/en/laser-machines/laser-engravers-speedy-series/

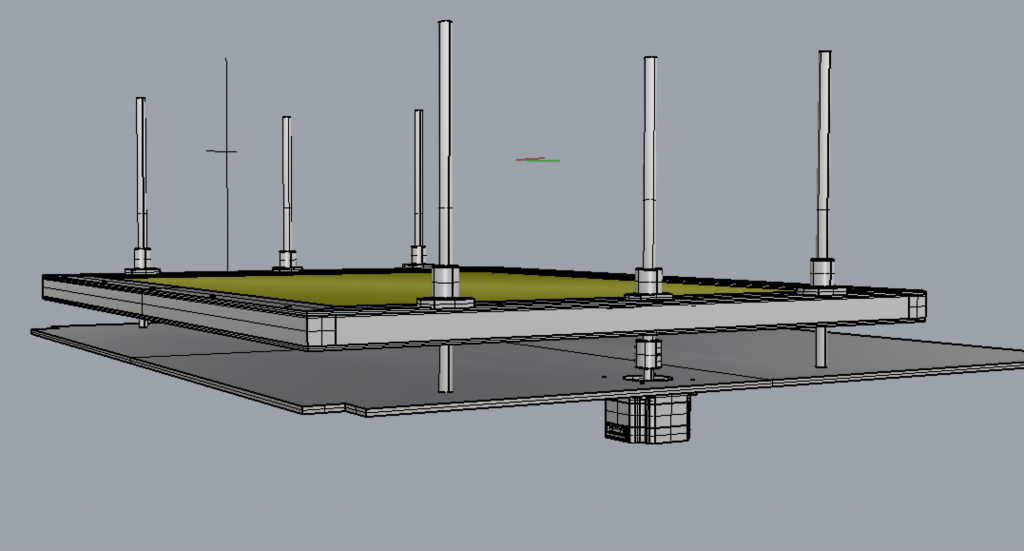

そして材料を前から入れる方式ですが、レーザーカッターは設置面積が大きく、個人の部屋に設置するには敷居が高い工作機械です。そこで部屋の面積を有効に使うためにレーザーカッターの上は3Dプリンタ置き場として活用することにします。そこで材料を入れる口は前面というあまり無い設計になります。設計図は次の通りです。

laserCutter_04blog.3dm

Rhinocerosのファイルをzip圧縮してあります。Rhinocerosは機械設計用のCADではありませんが使い慣れてるのでこれでやっちゃいます。Fusion360でもRhinoのファイルをインポートできると思いますので適当なCADで開いてごらんください。

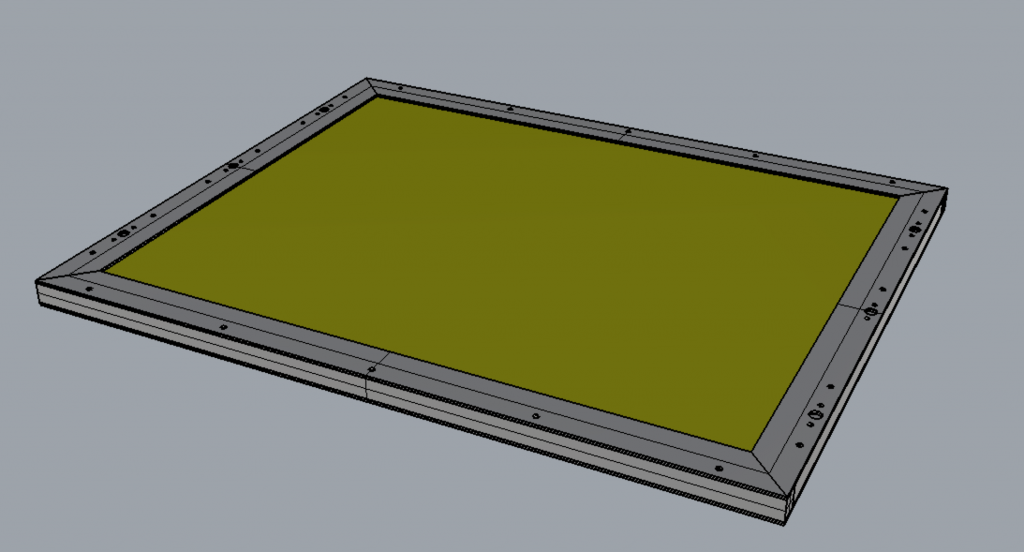

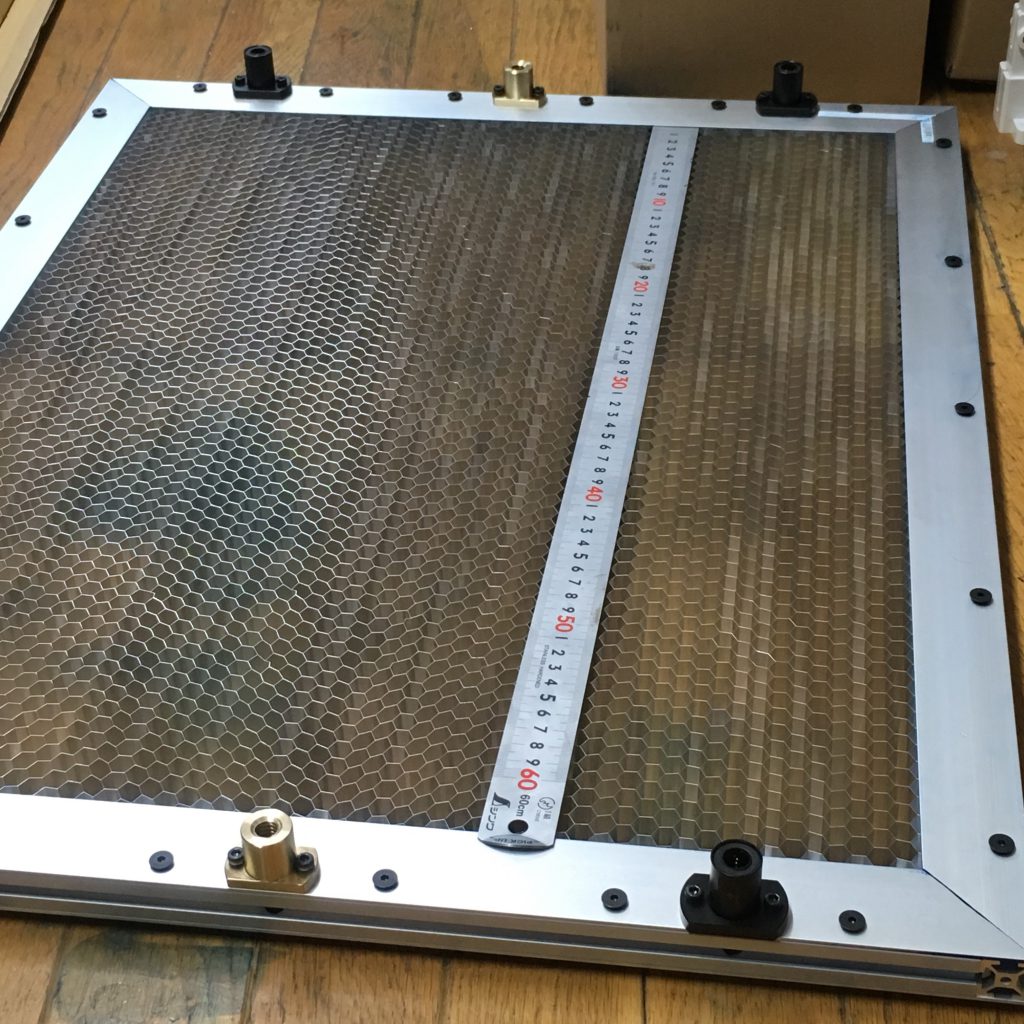

テーブル

レーザーカッター用のテーブルでちょうど良いサイズのものを見つけることができませんでした。そこでハニカムだけを注文してアルミフレームとアルミ板を組み合わせて作ることにします。このテーブルに上下動のためのリニアブッシュと台形ネジナットをつけることにします。

ハニカム部分はモリシン工業(https://www.morishin.com)にお願いしました。テーブルとして完成品を買うと高いのでコアの部分だけを発注しました。

670 x 530mm 厚さ20mm 3/8inch(9.5mm)

webサイトの問い合わせから見積もりのお願いをしてメールで発注できました。

とどいたハニカムコア

図の色をつけた部分がハニカムコアになります。ハニカムコアの周囲をアルミフレーム(20x20mm)で囲んで上下からアルミ板で挟んでいます。アルミ板にはアルミフレームと固定するためのネジ穴、リニアブッシュを取り付ける穴、台形ネジと台形ナットを取り付けるための穴などの加工がしてあります。

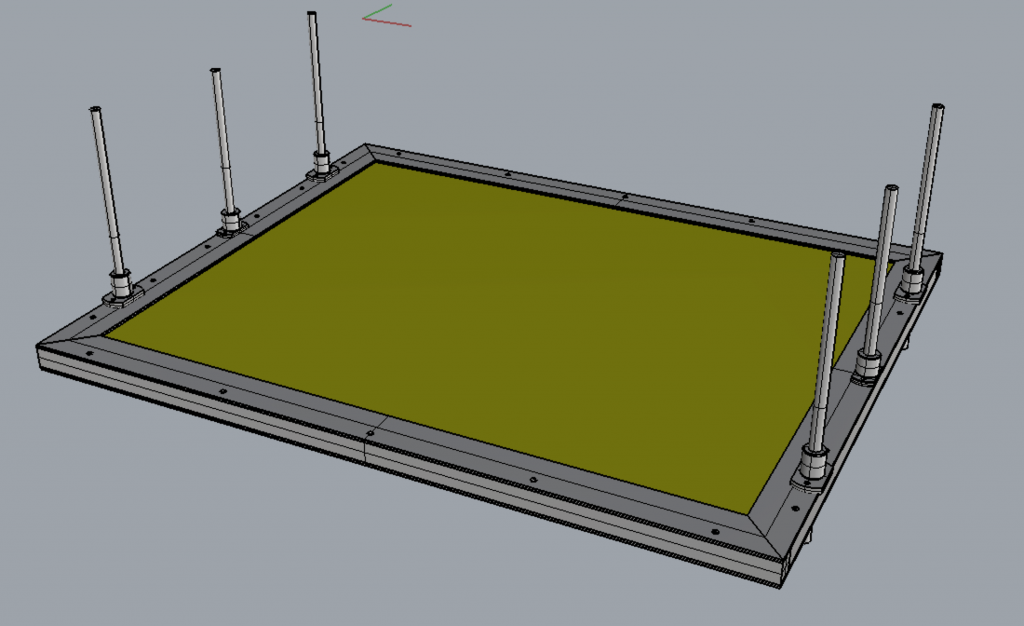

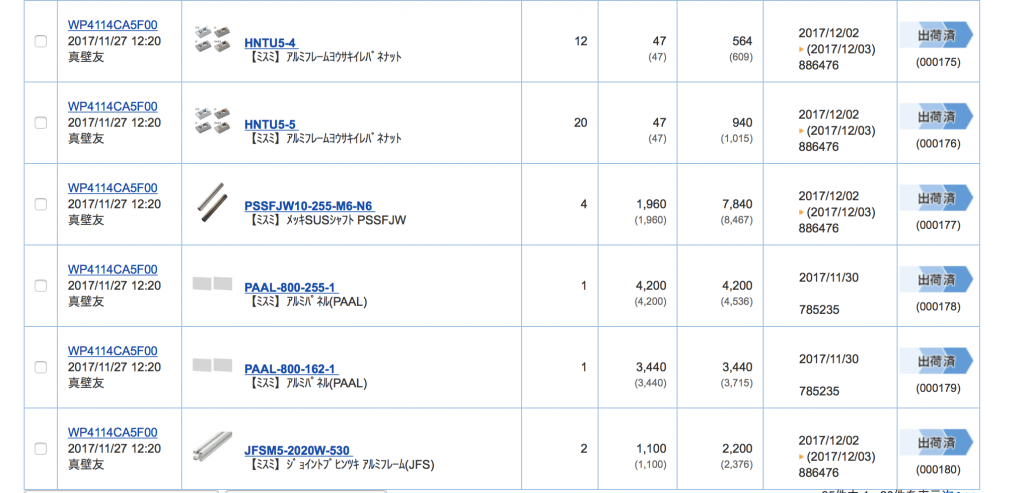

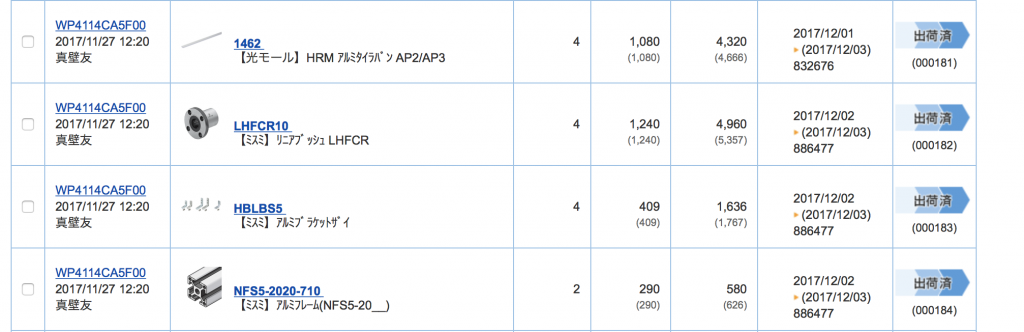

中央が台形ネジとナット、4本がリニアシャフト+リニアブッシュになります。ミスミから購入したものは次の通り。

台形ネジとステッピングモータはカップリングでつながります。テーブルを上下に動かすためのモータは左右にあります。

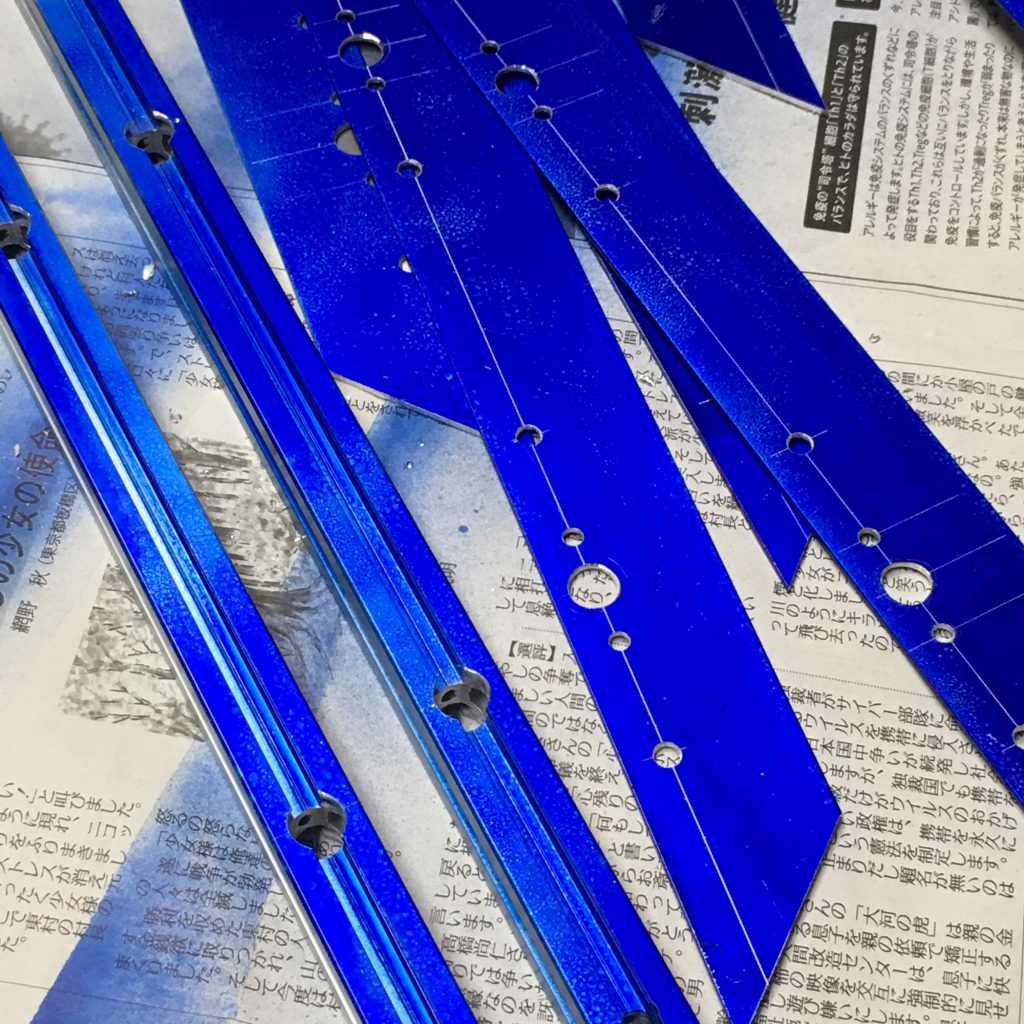

実際の加工の様子です、アルミフレーム、アルミチャンネル材に青ニスを塗って罫書きして、穴あけします。CNCとかは使わないで手作業になります。

そして組み立てたテーブル。

レーザ

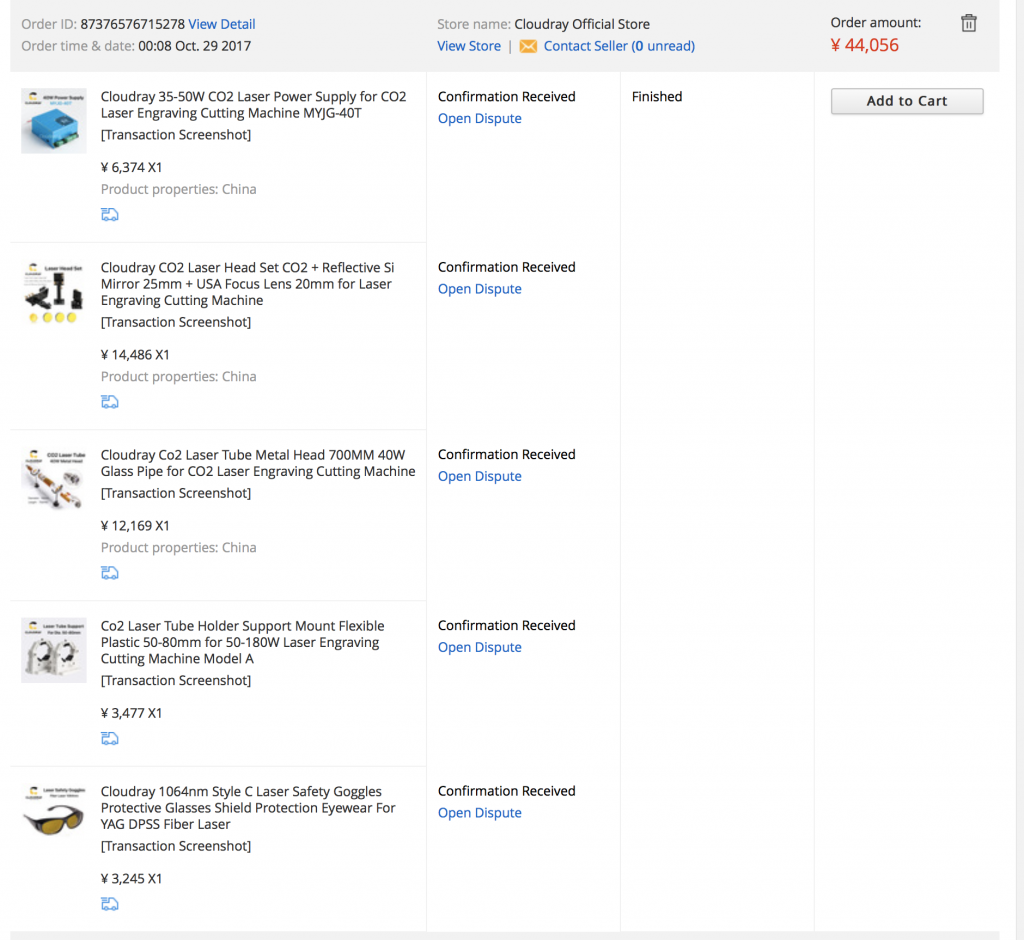

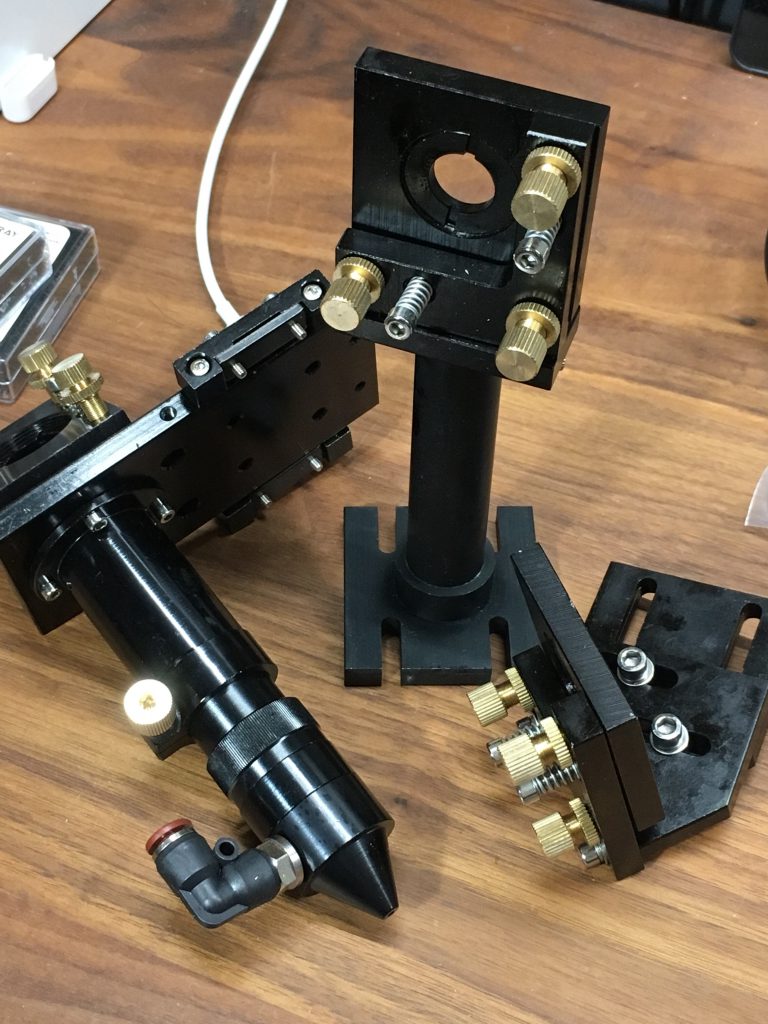

Aliexpressでレーザー管、電源、ミラー、レンズ、ミラーホルダ、保護用のサングラスを購入しました。

届いた商品

レンズとミラー

40W CO2レーザー管 マウントに乗せて各部の寸法を測りCADに入力します。

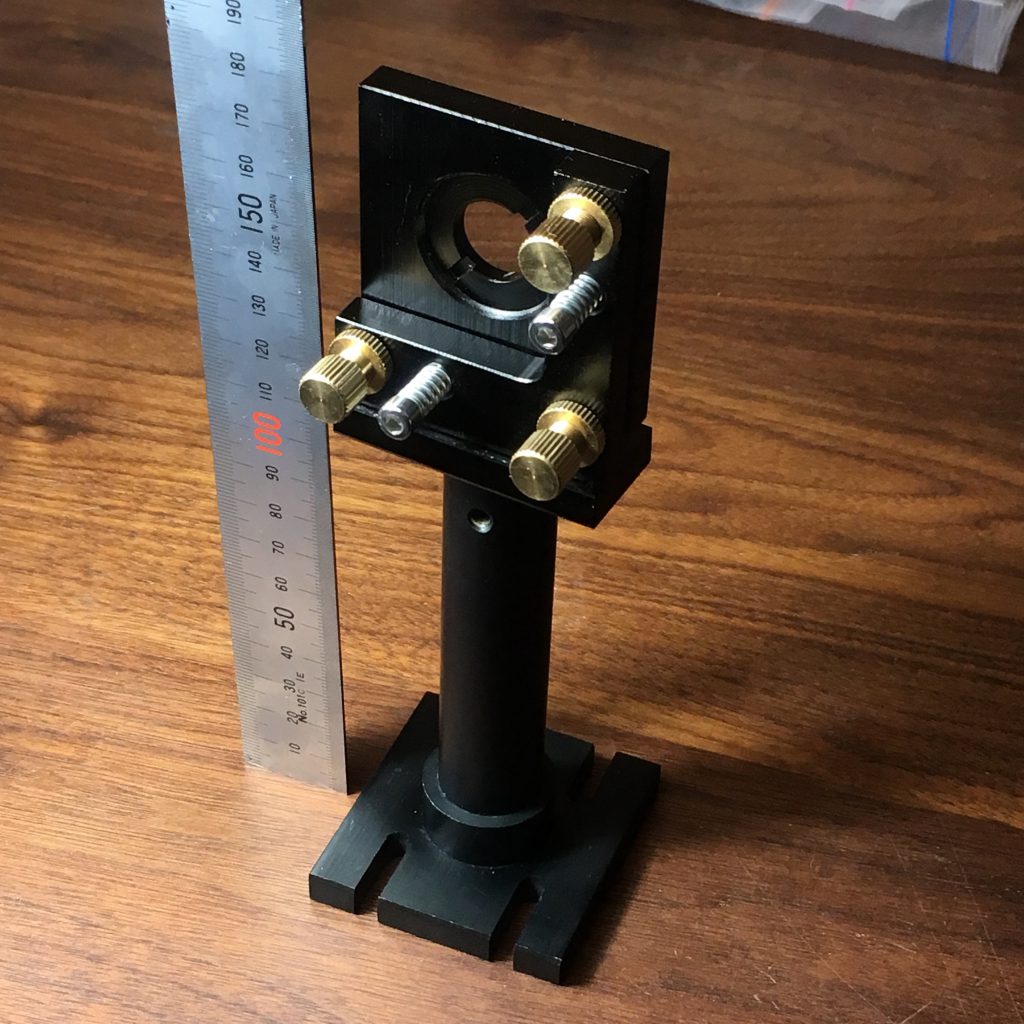

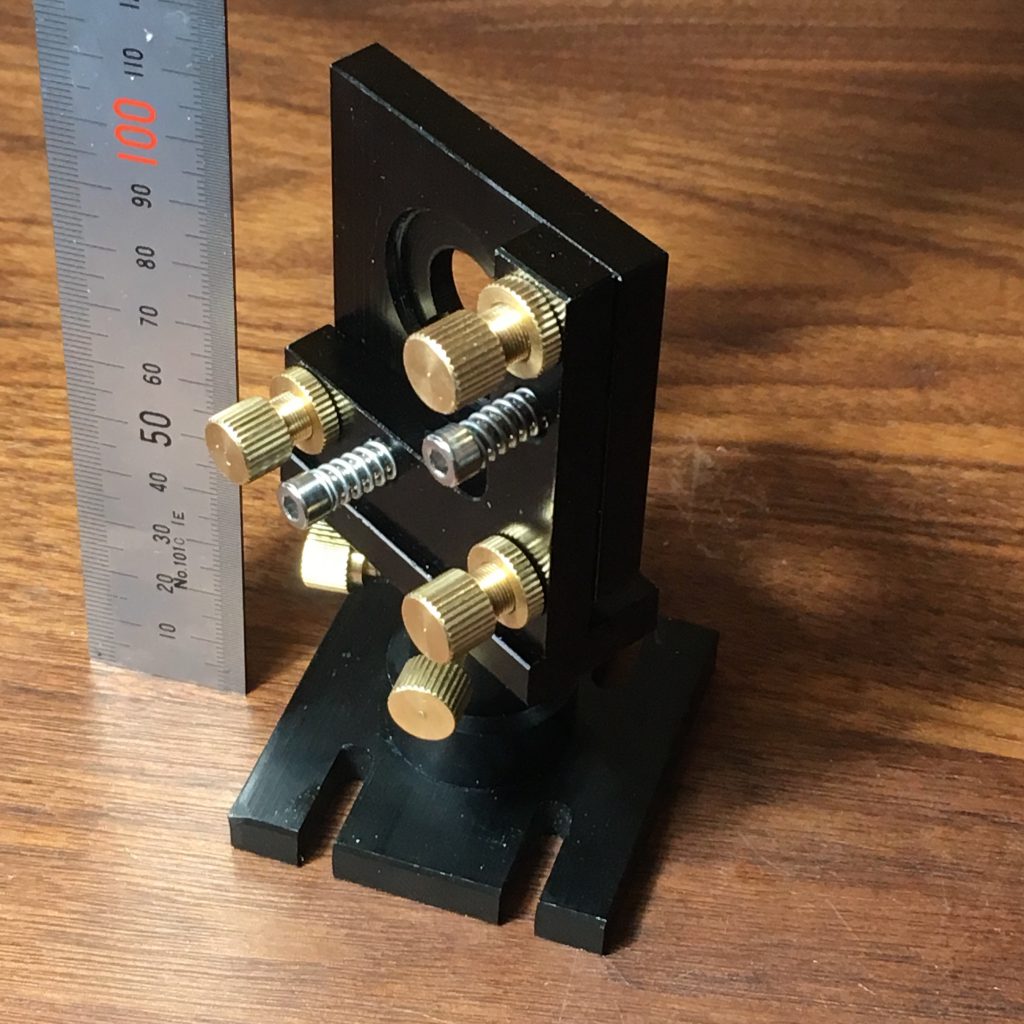

ミラーマウントの加工

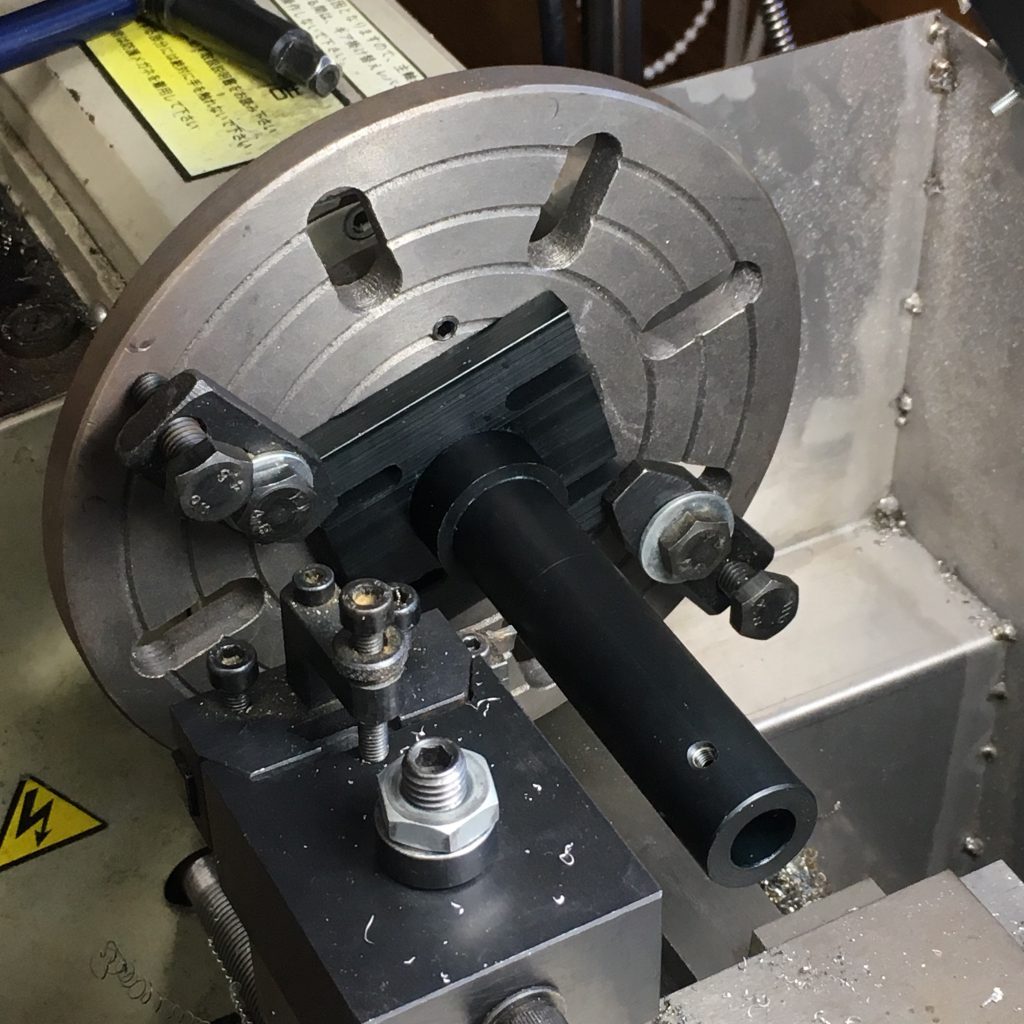

第一ミラーマウントの高さが高すぎるので支柱を切断します。

切断には旋盤を使いました、鉄ノコで切ってもよかったのですが切断面を綺麗にする処理が面倒なので旋盤を使いました。面板に固定して突っ切りで切断。

短くなりました。

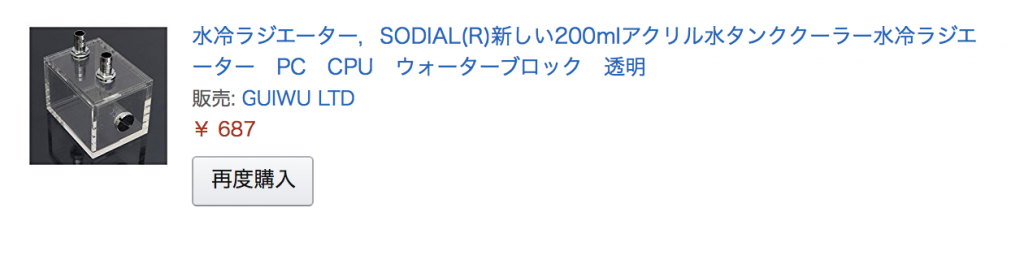

水冷関係の部品

レーザー管は水冷する必要がありますが水冷装置はAmazonで購入しました。水冷PC用の部品だと思います。

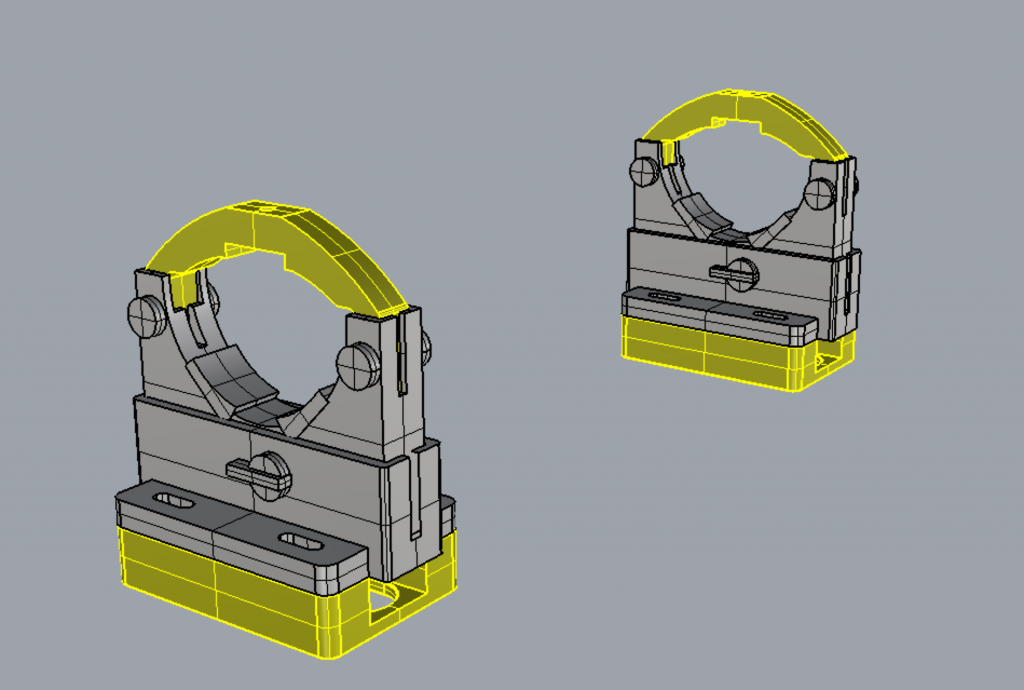

レーザー管ホルダですが買ったものは40Wには太すぎて固定できませんでした。上の部分だけ3Dプリンタで作成しました。下の部分も高さをあわせる必要がありました。その部分も3Dプリンタで作りました。そこまでやるならホルダは全部3Dプリンタで作ってしまった方が簡単だったかも。

黄色の部分が3Dプリンタで出力した部分。

実際の作業ですが、レーザー管や電源、ラジエータは寸法がわからないので取り寄せてから採寸してそこから設計を開始しました。そして寸法を確定して部品の発注という流れです。